Бесплатный вебинар для менеджеров по продажам и руководителей коммерческих подразделений состоится совсем скоро.

В помощь - ближайшие открытые программы в SRC.

Присоединяйтесь к бесплатному вебинару практика в лидогенерации и комплексном интернет-маркетинге.

Как преодолеть конфликт между производством и отделом сбыта

Олег Левяков

Конфликтные ситуации вокруг плана производства – нередкая ситуация. Любая компания, описание деятельности которой начинается с гордых слов "производство и торговля …", знает, какие страсти накаляются между отделом сбыта и производством вокруг этой буквы "и". Каждое подразделение в первую очередь решает свои задачи, обвиняя в общих проблемах – другое. Высшее руководство в такой ситуации пытается просто выбрать, кто из них главнее. Текущий кризис только усложнил ситуацию, ведь теперь: любой заказ – нужен, и каждый клиент – важен. Обычно эти доводы приводит отдел сбыта, чтобы доказать приоритетность своих задач, а ведь по-своему правы и те, и другие!.. Поэтому логисты не рубят этот гордиев узел подчас противоречивых интересов, а стараются аккуратно найти и распутать каждую ниточку на благо обоих подразделений и компании в целом. Использование логистики в качестве третейского судьи полезно не только потому, что у неё нет своего интереса, но ещё и потому что, находясь над ситуацией, именно логистика может предложить третье решение, которое устроит все стороны и будет приемлемым по затратам для компании в целом.

Почему всё-таки логист?

У разных подразделений компании могут и даже должны быть разные цели, однако самая главная цель у всех подразделений – должна быть общая. Это может быть получение прибыли, может быть выход на нужные объёмы производства, может быть завоевание ниши, может быть доведение качества продукции и сервиса до высшего уровня – любая стратегическая задача компании. Маленькие муравьи, перетаскивая тяжёлую ношу, во много раз превышающую их вес, тянут каждый со своим вектором приложения силы, но результирующая всех этих сил оказывается всегда в нужном направлении, и они успешно достигают цели.

Как добиться подобной сонаправленности усилий всех подразделений на вашем предприятии:

- системы мотивации у подразделений изначально не должны противоречить друг другу: нельзя премировать одних и штрафовать других за одно и то же;

- во всех подразделениях, хотя бы на уровне их руководства, должна быть осознана необходимость следования общей цели предприятия для общего преуспевания всех его подразделений;

- в конфликтной ситуации надо решать не, кто из конфликтующих более прав, а как снять саму суть конфликта;

- если суть конфликта нельзя снять с пользой для всех сторон, то надо принимать решение о том, как будет лучше для предприятия в целом, а не какого-то одного из подразделений;

- минимизировать издержки надо во всей цепочке, а не только на каком-то из её участков (с возможным большим ущербом на остальных участках).

И лучше всего со всеми этим могут справиться именно логисты, которые каждый день решают подобные задачи во всех сферах деятельности предприятия. Хотя в сложных ситуациях может потребоваться участие и высшего руководства, опять же опирающегося на логистов, которые помогут ему систематизировать проблемы, выработать правильную схему работы и найти лучшие для всего предприятия решения, заодно минимизируя общие затраты за счёт оптимизации, алгоритмизации и автоматизации бизнес-процессов.

Скованные одной целью

Главная психологическая причина всех конфликтов вокруг плана производства, это его неправильное восприятие и отделом сбыта, и самим производством. Для сбытовиков план производства – это лишнее время задержки исполнения заказа, а для производства – священная конституция, в которой ничего нельзя менять, так как под него уже осуществлены закупки, распределены оборудование и люди, определены последовательности действий. В результате, совершенно закономерно возникает сначала конфликт этих представлений, затем конфликт интересов, а потом и конфликт подразделений – каждое из них начинает пытаться сделать другое, придаточным к своим функциям: сбытовики считают, что производство должно делать то, что они продают; а производство, что сбытовики должны продавать то, что производится. Истина, как обычно где-то посередине, и разрешение этого конфликта в пользу любой из сторон не сулит ничего хорошего ни предприятию в целом, ни какому-либо из подразделений в частности. Если «побеждает» сбыт, то производство из-за большой вариации продаж либо начинает не справляться с нужными объёмами, в результате чего по стандартным позициям образуется дефицит; либо становится менее экономичным, в результате чего себестоимость продукции растёт, и продажи по рыночной цене становятся менее прибыльными, если вовсе не убыточными. Если же «побеждает» производство, то отдел сбыта не всегда может продать то, что готовы купить, так как производство работает по собственному плану, без возможности внести туда какие бы то ни было изменения, даже, если есть клиент, готовый заплатить больше за срочность, или надо срочно пополнить обнулившиеся остатки на складе. В результате компания не только не дополучает прибыль, но и теряет лояльность клиентов; либо продажи вынуждены увеличивать запасы, а вместе с ними растёт себестоимость продукции со всеми вытекающими из этого последствиями.

Первой отправной точкой для разрешения этого конфликта – является осознание и производством, и отделом сбыта того, что план производства – это просто удобный инструмент, который позволяет:

- рассчитывать дату завершения заказа для конкретного клиента и выполнять всё в срок – а, значит, иметь возможность называть эту дату заказчику, и быть в ней уверенным, без чего построение долгосрочных отношений с клиентом, в принципе, не возможно;

- выравнивать нагрузку на людей и оборудование – а, значит, иметь возможность с меньшими ресурсами произвести больше, что сказывается на себестоимости продукции только в лучшую сторону;

- планировать потребление ресурсов (сырьё, комплектующие, расходные материалы), чтобы вовремя закупать их и только в необходимых количествах – а, значит, и затраты на их пополнение и хранение, и потери от простоя оборудования с людьми будут меньше;

- быстро производить срочные заказы с наименьшими потерями времени в производстве обычных заказов – а, значит, иметь возможность и удовлетворить самого требовательного по срокам клиента, и дополнительно заработать на срочности исполнения, и при необходимости быстро пополнить склад по полностью распроданной часто спрашиваемой позиции;

- благодаря анализу первых четырёх пунктов проводить оптимизацию производственных бизнес-процессов, позволяющих ускорить производство – а, значит, кроме прямого конкурентного преимущества в виде меньших сроков производства, получать снижение относительных затрат на единицу продукции.

И, если и отдел сбыта, и производство будут относиться к плану производства с этой точки зрения, выстраивая все свои отношения вокруг него так, чтобы максимально использовать его для выполнения этих пяти пунктов, то многие конфликты уйдут в прошлое сами по себе! Однако тут требуется желание обоих подразделений, и при необходимости вмешательство высшего руководства в качестве арбитра, отслеживающего действия подразделений именно в свете критериев, изложенных выше.

«Сверим часы»

Надо заметить, что кроме разницы восприятия плана производства в таких конфликтах между отделом сбыта и производством очень часто есть чисто организационная составляющая. Чёткое и своевременное взаимное информирование этими подразделениями друг друга и налаженная система учёта позволяют снять многие моменты напряжённости. И если подобного в вашей компании нет, то стоит начинать именно с этого. Поэтому после того, как оба подразделения подтвердили общность целей, о которой говорилось выше, и готовность действовать в первую очередь в интересах всего предприятия, необходимо наладить согласованную и регламентированную работу с заказами – таких точек соприкосновения всего три.

- Передача заказа из отдела сбыта на производство. Должны быть предусмотрены: механизм передачи заказов, форма заказа (включая отметку о срочности изготовления), необходимая детализация заказа для случаев производства нестандартных позиций под заказ клиента, ответственные лица (включая сотрудника, имеющего право подтверждать срочность – обычно это начальник отдела сбыта). По-хорошему, каждому заказу надо присваивать сквозной номер, и заносить его под этим номером в журнал заказов на производство, где и производить необходимые отметки. Также отдельно нужно договориться о действиях производства, если на момент выполнения срочного заказа приходит ещё один срочный или если просто приходит очень объёмный по работе заказ, который сделает невозможным производство других заказов в течение длительного времени. В качестве инструмента, можно использовать, например, очередь FIFO; систему «простые – раньше, сложные – позже»; какую-то дополнительная иерархию отметок уже среди срочных заказов…

- Подтверждение заказа и определение точного срока его выполнения (или сроков, если предполагается частичная отгрузка по мере выполнения).

Должны быть предусмотрены максимальные интервалы времени, в течение которых производство должно подтвердить получение заказа и определить срок его выполнения. Это могут (и, по-хорошему, должны быть) разные интервалы времени, чтобы ответственный сотрудник производства, должен был быстро подтверждать получение заказа, а потом уже был ответственен за своевременное выставление сроков по его выполнению. - Сообщения об отклонениях от графика или подтверждения выполнения по графику (в том числе и завершения заказов).

Если на производстве что-то произошло, и выполнение сроков производства заказов оказалось под вопросом, то сотрудники отдела сбыта должны узнать об этом первыми. А чтобы этот процесс был штатным, и про него не забывали бы в самый ответственный момент, производство должно регулярно (например, каждый день) оповещать отдел сбыта о ходе выполнения заказов в формате план-факт. Должны быть предусмотрены регулярность и форма отчётности, а также ответственные лица за её предоставление.

Если компании пренебрегают прописыванием алгоритмов и протоколов передачи информации в этих точках, это обычно становится причиной дополнительных конфликтов вокруг плана производства, причём, по сути, на пустом месте: например, когда отдел сбыта передал неправильно информацию о заказе; или на производстве её не получили; или получили, но забыли; или выполнили заказ, но не передали об этом информацию в отдел сбыта… Самое плохое, что обнаруживается всё это тогда, когда клиент обрушивает весь свой праведный гнев на отдел сбыта, а тот проецирует его на производство, усложняя и так конфликтную ситуацию, вместо того, чтобы искать самое быстрое решение по её исправлению. Логисты не являются заинтересованной стороной и смогут в конфликтной ситуации заниматься именно делом, а не выяснением, кто виноват – это всегда можно сделать позже, и опять же именно логисты будут наименее предвзятыми в любой ситуации. Поэтому, ведение и журнала заказов на производство, и плана производства, а также контроль исполнения всех протоколов передачи данных лучше поручить логистам (с полным доступом ко всем данным сотрудников и отдела сбыта, и производства).

Пример журнала заказов на производство:

| Заказ | Дата и время передачи заказа | Отметка о получении заказа на производстве | Дата выполнения заказа | ||||

| срочность | № | дата и время | ответственный | дата и время | ответственный | ожидаемая | по факту |

«Разделяй и властвуй»

Однако, все эти меры – это скорее управленческие задачи, нежели логистические. Когда же все недоразумения взаимодействия между производством и отделом сбыта, а также случаи потери или неправильной приёмки-передачи заказа становятся редкими, выкристаллизовывается реальная задача для логистики – оптимизация плана производства для минимизации затрат. По-хорошему план производства должен вестись в виде графика Ганта, где каждому производственному процессу соответствует своя строчка графика, а по горизонтали откладывается время (в зависимости от минимальной продолжительности выполнения заказа в сутках, сменах, часах или минутах). Каждый из процессов имеет свою производительность, а каждый заказ имеет свой объём по каждому из процессов – в результате получаем:

где:

Vij – время прохождения i-того заказа через j-тый процесс;

Oij – объём i-того заказа по j-тому процессу;

Pj – производительность j-того процесса.

Тогда минимальное время, необходимое для выполнения i-того заказа будет равно:

При этом необходимо обязательно помнить, что заказ будет выполнен в данный срок, только если производство не занято другими заказами, и новому заказу нигде не придётся «стоять в очереди» к какому-либо из процессов. Однако, даже такая оценка лучше даты, названной наобум, так как учитывает текущую производительность всех процессов, которая может сильно меняться в зависимости от количества сотрудников производства, вышедших на работу в текущую смену, и работоспособности оборудования каждого участка..

Пример определения времени выполнения заказа:

| процесс | объём заказов по процессам | |||

| № | производительность (единиц за смену) | заказ 1 (единиц) | заказ 2 (единиц) | заказ 3 (единиц) |

| 1 | 20 | 20 | 20 | 20 |

| 2 | 15 | 30 | 15 | 0 |

| 3 | 20 | 20 | 0 | 20 |

| минимальное время: Vi (смен) | 4 | 2 | 2 | |

Внедрение же графика Ганта позволит получить быстро дату выполнения заказа уже с учётом очередей всех производственных процессов:

| процесс | время работы (смены) | |||||

| № | производительность (единиц за смену) | 1 | 2 | 3 | 4 | 5 |

| 1 | 20 | заказ 1 | заказ 2 | заказ 3 | ||

| 2 | 15 | заказ 1 | заказ 1 | заказ 2 | ||

| 3 | 20 | заказ 1 | заказ 3 | |||

Из этого графика мы видим, что первый заказ мы сможем закончить через 4 смены, второй заказ – тоже через 4 смены, а третий – через 5. Однако график Ганта позволяет оптимизировать распределение производительности процессов по заказам, так, чтобы получить их как можно скорее – в результате мы получаем оптимизированный график Ганта:

| процесс | время работы (смены) | |||||

| № | производительность (единиц за смену) | 1 | 2 | 3 | 4 | 5 |

| 1 | 20 | заказ 2 | заказ 1 | заказ 3 | ||

| 2 | 15 | заказ 2 | заказ 1 | заказ 1 | ||

| 3 | 20 | заказ 3 | заказ 1 | |||

В результате оптимизации окончание первого заказа произойдёт на одну смену позже (5 смен против 4), на зато второй заказ вы закончите уже через 2 смены (против 4), а третий – через 4 (против 5). А анализ этого графика всегда покажет участок – «бутылочное горлышко», который тормозит всё производство (в данном случае мы его не видим, так как анализировали только три заказа, а такой процесс обнаруживает себя при их постоянном потоке). Это очень важно, так как, именно этот процесс будет определять минимальную партию по каждой позиции, которая будет производиться на склад готовой продукции, а не под конкретный заказ клиента. Создать подобную (иногда её называют японской) производственную модель – достаточно сложно, особенно в российских условиях, разительно отличающихся от японских. Однако её аналитическая гибкость и экономичная эффективность окупает с лихвой все трудности и затраты, которые могут возникнуть при её реализации.

Срочные заказы

Речь идет об изменении плана производства, когда отдел продаж по каким-либо причинам шлёт на производство срочные заказы (то есть без возможности поставить их в конец производственной очереди в виде плана на будущее, а с необходимостью производить их немедленно, отодвигая текущие задачи). Подобное происходит практически в любой торгово-производственной компании с нетривиальным списком производимой номенклатуры (ясно, что если компания может выпускать только одну позицию, то подобных проблем не будет). И для реализации таких решений с минимальным влиянием на график выполнения остальных заказов план производства в виде графика Ганта понадобится как никогда. Но перед тем как ставить срочный заказ в начало плана производства надо принять решение о целесообразности такого действия.

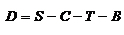

С одной стороны, вроде бы можно и даже нужно изменить план производства, ведь в результате компания получит дополнительную прибыль. Обычно продавцы делают упор именно на сумму заказа, когда пытаются убедить руководство в необходимости подобного шага («вот конкретная цифра, а если я на эту сумму план продаж не выполню, вы ведь оштрафуете меня»). Однако всегда следует помнить, что в данном случае нас интересует чистая прибыль от выполнения заказа, а не его объём. Из этого объёма надо вычесть себестоимость производства, а так же все сопутствующие продаже затраты, которые компания понесёт на транспортировку от производства до потребителя, и все бонусы, которые будут выплачены менеджеру по продажам и клиенту:

где:

D – предполагаемая прибыль;

S – сумма продажи;

C – себестоимость;

T – все переменные расходы на выполнение заказа, включая транспортные;

B – сумма всех сопутствующих сделке бонусов.

Кроме этого, коррекция плана производства, когда оно работает на полную мощность, обычно имеет и негативные последствия.

Среди них:

- дефицит некоторых видов сырья и комплектующих;

- нарушение плана поставки готовой продукции, что может привести к нехватке позиций, производимых на склад;

- увеличение запасов по незавершенному производству;

- простои оборудования и потеря времени на его переналадку;

- сбой оптимальных производственные циклов.

Именно поэтому производству выгодней обрабатывать все заказы клиентов в обычном режиме, объединяя однотипные позиции в крупные производственные партии. А дай отделу сбыта волю, так они, наоборот, – каждому заказу присвоят статус «срочный» и будут настаивать на чуть ли не поштучном производстве. У компании же есть два способа не свалиться в одно из этих крайних состояний:

- административный, когда присваивать заказу статус «срочный» имеет право на всю компанию только один человек (обычно это начальник отдела продаж), способный оценить ценность каждого конкретного клиента, желающего получить свой заказ в меньшие сроки, а самое главное, способный предотвратить ситуацию, когда план производства ломается для выполнения срочного заказа, а он потом ещё две недели лежит на складе готовой продукции;

- экономический, когда абсолютно любой заказ может стать срочным, но клиент будет вынужден заплатить за это некий, заранее определённый и равный для всех, процент от суммы заказа.

Роль же логиста в решении проблемы срочных заказов заключается в том, чтобы сделать в принципе предельно редкой их необходимость за счёт определения оптимальных запасов готовой продукции хранящихся на складе отдела сбыта. А для этого надо разобраться с причинами возникновения «срочных заказов» – они бывают двух типов:

- заказ клиентом нестандартных позиций, которые нет смысла держать на складе, так как они понадобились в первый, и скорей всего последний раз;

- заказ в больших количествах стандартных позиций, которых обычно на складе столько не храниться.

В первом случае логистика должна оценить, действительно ли позиция – не стандартная. Причём не с точки зрения нормативов, существующих в отрасли, или на производстве, а с точки зрения частоты заказов клиентами. Если «нестандартную» позицию у вас регулярно спрашивают разные клиенты, то по ней вполне можно заводить складской остаток, чтобы удовлетворять их нужды мгновенно, и при этом не ломать текущее производство. И, наоборот, для уменьшения складского неликвида, стоит переводить стандартные позиции из разряда складских в разряд производимых на заказ, в случае если их заказывают крайне редко и не стабильно. Например, хорошим критерием для попадания позиции в разряд складских можно считать наличие по ней продаж определённому количеству разных клиентов за отчётный период. Параметры необходимо подбирать индивидуально с учётом стратегии компании, но точно не должно быть так, что регулярней и чаще покупаемая позиция была бы заказной, а не стабильней и реже складской.

Во втором случае, когда наблюдается срочный заказ нестандартного количества стандартных позиций – логистика должна определить для каждой складской позиции, то количество, для которого принимается решение хранить на складе постоянно дополнительный страховой объём под крупный заказ клиента, а не делать в каждом таком случае срочные заказы на производство. Для получения этого значения можно воспользоваться тем же критерием, с помощью которого мы решали, делать позицию складской или заказной. Только в данном случае мы будем оценивать не просто количество заказов по позиции, а количество заказов на определённое количество по позиции, останавливаясь на таком объёме заказа, который проходит по этому критерию в «складские».

Когда срочный заказ становится обычным явлением

Бывает и так, что срочные заказы становятся регулярным явлением, а их количество сопоставимым с общим производством, компания может даже приобрести по ним некую своеобразную специализацию. В таком случае бывает лучше не пересчитывать каждый раз изменение плана производства, а сразу заложить в него ещё при первоначальном планировании поправку на срочные заказы. Может показаться непонятным, как можно заложить в план те заказы, которые мы ещё не получили? Однако это вполне возможно, если мы будем брать укрупнённые статистические показатели производства по срочным заказам за прошлые периоды, измеряя их в неких общих единицах, например во времени, необходимом для их производства. Время – это универсальное мерило для любой производственной сферы, однако, не всегда легко посчитать любой заказ именно в часах его производства, поэтому для разных сфер можно использовать свои меры, характеризующие объём и сложность производства…

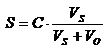

В результате вы получите две производственных очереди: одну обычную, а вторую срочную – разделённые во времени.

Например, по сменам, или, часам производства каждый день: 6 часов – основная работа, 2 часа – срочная, – конкретное количество часов можно посчитать, разделив среднее производство в день срочных заказов в установленной мере исчисления на мощность производства в той же мере:

где:

S – количество часов в смену, выделяемых на производство срочных заказов;

C – количество рабочих часов в смену;

VS – количество часов, потраченных на выполнение срочных заказов за отчётный период;

VО – количество часов, потраченных на выполнение обычных заказов за тот же период.

Однако на случай, если вдруг срочных заказов не будет, вам надо обязательно подстраховаться дополнительным планом основного производства. Дополнительный план – это просто план на следующую смену, то есть при таком варианте нельзя планировать работу только на одну текущую смену (что не редко для производства), нужно знать, что понадобится делать завтра, чтобы в случае отстутствия срочных заказов просто начать делать задел по завтрашнему плану. В итоге для нашего примера производственные циклы настраиваются из расчёта 6 часов работы, а в случае отсутствия срочных заказов, распространяются и на оставшиеся 2 часа рабочей смены (делая по основному плану задел на следующий день). Однако, в случае появления срочной работы – ей просто посвящаются, заложенные по плану срочных заказов, два часа, и ни основной производственный план, ни производственные циклы из-за этого не нарушаются.

Автоматизация

Все эти расчёты достаточно объёмны, однако, если сначала их нужно делать вручную, то со временем этот процесс можно заалгоритмизировать и автоматизировать. Вплоть до модуля торговой программы, в котором любой сотрудник отдела сбыта мог бы «пробить» срочный заказ клиента на его прибыльность и при необходимости назвать цену за срочность или необходимое время отсрочки. Конечно, такое решение потребует чёткого определения многих производственных норм и создание сложной автоматизированной системы взаимного информирования между подразделениями совсем на другом уровне, но зато в результате такое решение принесёт мир во взаимоотношения между производством и продажами, а компании в целом дополнительную прибыль от слаженной работы её подразделений.

Вы можете задать автору интересующие Вас вопросы по телефону +7 (495) 796-11-35 или по электронной почте avtor@src-master.ru.

Обучение антикризисному управлению

Курсы ВЭД

Курсы для генеральных директоров

Курсы для директора по персоналу

Обучение для торговых представителей

Курсы по интернет маркетингу

Обучение по профстандартам

Курсы управления ассортиментом в рознице

Тренинг управленческих навыков

Тренинг по коммуникации

Курсы мерчендайзера

Управление мотивацией персонала

Коучинг тренинг

Система обучения персонала

Оценка персонала

Курсы по подбору персонала

Тренинг по ораторскому искусству

Тренинги - системное мышление

Тренинги продаж b2b

Тренинг продаж по телефону

Обучение торгового персонала

Тренинг для тренеров

Тренинг по переговорам

Тренинг по активным продажам

Тренинг по командообразованию

Тренинг отдела продаж

Курсы коммерческого директора

Курсы по управленческому учету

Курсы для финансовых директоров

Курсы по финансовому анализу

Тренинг - финансы для нефинансистов

Тренинг по лидерству

Курсы E-learning